Video

Convoyeurs verticaux (transport vertical)

• Qu’est-ce qu’un convoyeur vertical (transport vertical)

• Pourquoi devriez-vous utiliser un convoyeur vertical ?

• Différents convoyeurs verticaux

• Ce à quoi il faut faire attention lors du choix d’un convoyeur vertical

• Conclusions

Qu’est-ce qu’un convoyeur vertical (transport vertical)

Un convoyeur vertical est une machine spécifiquement conçue pour des processus de manutention efficaces. Les convoyeurs verticaux sont utilisés pour automatiser le processus de déplacement de produits ou de matériaux d’un niveau à un autre. Ce qui en fait une composante essentielle de l’intralogistique (logistique interne). Cependant, il est important de noter qu’un convoyeur vertical n’est pas la même chose qu’un élévateur ou un élévateur de produits. Il est intégré dans un système de manutention de matériaux ou un système de transport et il est uniquement utilisé pour le transport de matériaux ou de produits. On ne peut parler de convoyeur vertical que lorsqu’il est intégré dans un système de manutention ou dans un système de transport de matériaux.

Dans le passé, les méthodes de transport traditionnelles telles que les convoyeurs à rouleaux ou à courroie à pente ou contre-pente étaient fréquemment utilisées dans les industries. Cependant, ces méthodes nécessitent une grande surface au sol, ce qui peut limiter l’utilité d’une installation. Cela peut fonctionner dans de grandes installations lorsqu’il y a suffisamment de surface au sol pour placer de tels convoyeurs. Les convoyeurs à pente ou contre-pente ont un inconvénient important car ils occupent beaucoup de surface au sol qui pourrait être utilisée à des fins plus utiles. De nos jours, de plus en plus d’entreprises recherchent des solutions peu encombrantes et le convoyeur vertical est un choix populaire car il maximise l’utilisation de la surface au sol existante. Si vous cherchez un moyen efficace de déplacer des matériaux ou des produits verticalement dans votre installation, un convoyeur vertical est la solution idéale.

Pourquoi devriez-vous utiliser un convoyeur vertical

Si vous cherchez à optimiser votre zone de production ou votre entrepôt, un convoyeur vertical est une excellente option à envisager. L’espace est rare et limité, ce qui rend le transport vertical essentiel pour moderniser la plupart des chaînes de production. Qu’il s’agisse de fournir des produits à une hauteur différente, de libérer de la surface au sol pour d’autres machines ou de permettre l’accès des chariots élévateurs, des camions et des personnes, un système de transport vertical automatisé est essentiel.

Dans les entrepôts, l’optimisation des mètres cubes et des mètres carrés est essentielle pour des activités efficaces telles que la préparation des commandes. Les systèmes de transport à plusieurs étages doivent pouvoir déplacer les produits de haut en bas rapidement et fréquemment tout au long de la journée. Les centres de distribution utilisent de plus en plus des systèmes de stockage et de préparation des commandes entièrement automatisés qui nécessitent un système de transport ayant les caractéristiques d’une chaîne de production.

Lors de la sélection d’un système de transport vertical, de nombreuses options sont disponibles sur le marché. Cependant, le système que vous choisirez dépendra entièrement de votre situation unique. Après tout, les processus de production et de logistique sont différents dans chaque entreprise. Des facteurs tels que la fréquence et la vitesse d’approvisionnement en produits, les niveaux ou positions d’alimentation et d’évacuation et le fait que le flux de produits soit à sens unique ou à double sens, doivent être tous pris en compte. En outre, l’espace disponible sera un facteur essentiel.

Afin de sélectionner le meilleur système de transport vertical pour votre entreprise, il y a cinq aspects clés dont il faut tenir compte lors du processus de sélection. Ultérieurement dans ce texte, nous expliquerons ces cinq aspects en détail, mais d’abord, nous décrirons les différents types de convoyeurs verticaux disponibles sur le marché.

Différents convoyeurs verticaux

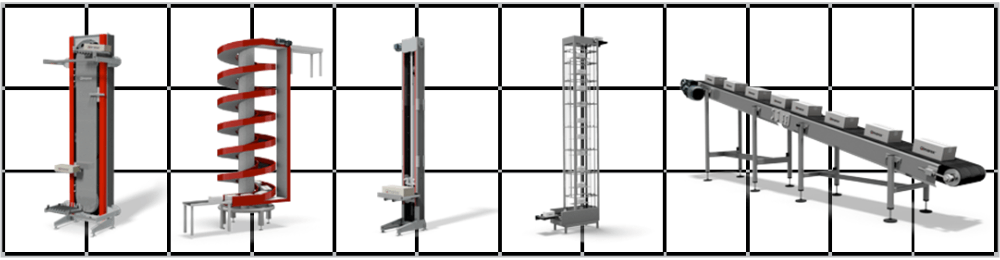

Il existe différents convoyeurs verticaux avec chacun ses propres avantages et inconvénients. Nous allons expliquer la plus grande différence entre les solutions de convoyeur vertical suivantes

- Convoyeur à bande incliné

- Convoyeur vertical discontinu

- Convoyeur vertical continu (convoyeur paternoster)

- Convoyeur à plateforme (élévateur)

- Convoyeur spiroïdal

convoyeur vertical continu, convoyeur spiroïdal, convoyeur vertical discontinu, convoyeur à plateforme, convoyeur incliné/décliné

Convoyeur à bande incliné

Le moyen le plus simple de transporter des produits vers le haut ou vers le bas est d’utiliser un convoyeur à bande traditionnel (incliné). La capacité n’est généralement pas un problème pour les convoyeurs à bande inclinés. Après tout, à l’instar d’un convoyeur à bande normal, les produits peuvent être placés les uns après les autres sur le convoyeur à bande incliné. Il convient de noter qu’un motoréducteur plus puissant est nécessaire pour entraîner un convoyeur à bande incliné. La vitesse opérationnelle sera souvent plus lente qu’avec un transport horizontal. En outre, la direction de sortie et la direction d’entrée sont identiques, à moins qu’un coude ne soit installé dans la configuration comme dans les systèmes de transport horizontaux.

Inconvénient

Le principal inconvénient d’un convoyeur à bande incliné est l’espace énorme requis pour ce système. La raison de la grande surface au sol nécessaire est entièrement due à la pente d’un convoyeur à bande incliné. Afin d’éviter que les produits ne tombent vers l’arrière ou ne glissent vers le bas, l’angle maximal de la pente – en fonction de la forme, des dimensions et du poids – est généralement compris entre 15 et 30 degrés. Un convoyeur à bande incliné à un angle de pente de 30 degrés doit mesurer au moins 1,8 mètre (6,0 pieds) de long pour franchir une hauteur de 1 mètre (3 pieds). Avec un angle de 15 degrés, cela l’augmente à plus de 3,5 mètres (11,5 pieds). Inutile de dire que la distance parcourue et la durée du transport des marchandises augmenteront également.

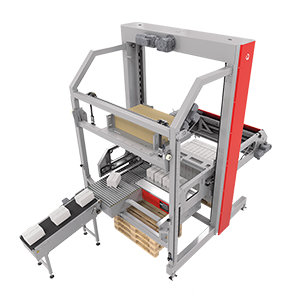

Convoyeur vertical discontinu

Le convoyeur vertical le plus simple est le convoyeur vertical appelé discontinu : un seul transporteur de produits qui peut se déplacer de haut en bas. Le transporteur de produits est suspendu dans une colonne en acier et il est généralement hissé à l’aide de chaînes ou de courroies. Un convoyeur vertical discontinu est peu encombrant car le seul espace qu’il occupe est la colonne en acier avec une plateforme élévatrice qui doit être légèrement plus grande que la taille maximale des produits.

Avantage

Le convoyeur vertical discontinu a l’avantage qu’une machine peut desservir plusieurs niveaux d’alimentation et d’évacuation et qu’elle transporte des produits aussi bien vers le haut que vers le bas.

Inconvénient

Un inconvénient du convoyeur vertical discontinu – parfois appelé élévateur de produit discontinu ou élévateur marche/arrêt – est la vitesse et la capacité limitées. Un convoyeur vertical discontinu ne peut transporter un autre produit qu’après que le produit qui est sur le transporteur a été déposé et que le transporteur de produits vide est revenu à la position initiale. La capacité est ainsi déterminée non seulement par le mouvement ascendant mais aussi par le mouvement descendant. Un autre inconvénient est la restriction des directions possibles d’alimentation et d’évacuation. Le transporteur de produits est composé généralement d’un convoyeur à rouleaux ou d’un convoyeur à bande. Les produits ne peuvent être évacués que dans la même direction ou dans la direction exactement opposée à celle de leur introduction. Il n’y a pas d’autre option

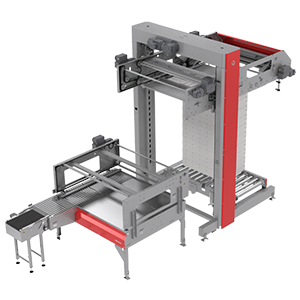

Convoyeur vertical continu (convoyeur paternoster)

En plus d’un convoyeur vertical discontinu, il existe également un convoyeur vertical continu qui fonctionne selon le principe du paternoster. Un convoyeur vertical continu fonctionnant selon le principe du paternoster a l’avantage de donner à l’utilisateur la possibilité d’ajouter plusieurs transporteurs de produits au convoyeur vertical. Les transporteurs de produits se déplacent en boucle, tout comme le convoyeur à plateforme (élévateur).

Avantage

Il existe une différence importante : tous les transporteurs de produits restent positionnés horizontalement pendant l’ensemble du trajet de l’entrée à la sortie, ce qui donne l’avantage qu’un produit peut rester sur le transporteur pendant la durée du cycle. Un autre avantage est que l’élévateur paternoster permet aux utilisateurs d’ajouter plusieurs positions d’alimentation et d’évacuation dans un convoyeur vertical. Par ailleurs, l’élévateur paternoster est le seul système de transport vertical qui peut soulever et abaisser plusieurs produits simultanément. Un élévateur paternoster nécessite un peu plus d’espace qu’un convoyeur vertical discontinu et qu’un convoyeur à plateforme (élévateur), mais pas autant d’espace qu’un convoyeur à bande incliné ou qu’un convoyeur spiroïdal.

Capacité

En termes de capacité, ce système est similaire à un convoyeur à plateforme (élévateur) et il a une capacité beaucoup plus grande qu’un convoyeur vertical discontinu, mais il rivalise vraiment avec un convoyeur à bande incliné ou un convoyeur spiroïdal. Il est possible d’augmenter la capacité – dans une certaine mesure – en ajoutant des élévateurs de produits supplémentaires ou en plaçant plusieurs produits sur un transporteur sans avoir à augmenter la vitesse du système. À l’instar du convoyeur à plateforme (élévateur), l’élévateur paternoster nécessite également un contrôleur du débit d’alimentation. Une synchronisation précise entre le convoyeur d’alimentation et l’élévateur n’est pas nécessaire, grâce à la conception spécifique des transporteurs de produits. Cela rend un élévateur paternoster beaucoup plus facile à intégrer qu’un convoyeur à plateforme (élévateur) en termes de contrôle

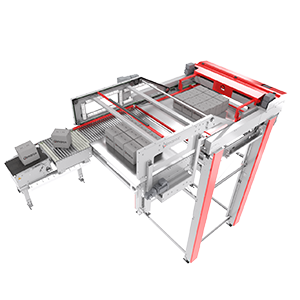

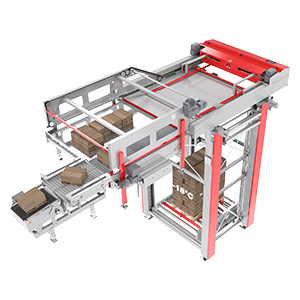

Convoyeur à plateforme (élévateur)

La principale différence entre un convoyeur vertical et un convoyeur à plateforme (élévateur) est la direction de déplacement du transporteur de produits. Avec un convoyeur vertical, le transporteur de produit monte et descend, tandis qu’avec un élévateur de produits continu tel que le convoyeur à plateforme (élévateur), le transporteur de produits se déplace en boucle.

Avantage

Lorsqu’un produit est transporté à un autre niveau, le transporteur de produits revient à la position initiale par un itinéraire différent. Cela permet d’installer plusieurs transporteurs de produits et donc de transporter plusieurs produits par cycle. Par conséquent, la capacité d’un convoyeur vertical continu est beaucoup plus importante que celle d’un convoyeur vertical discontinu. Le transporteur de produits du convoyeur à plateforme (élévateur) est composé d’un tapis flexible et pliable. Il est hissé à l’aide de quatre chaînes ou courroies de levage. Lorsque le produit atteint la bonne hauteur et qu’il est déposé sur un convoyeur à bande ou à rouleaux, le tapis redescend. L’avantage du convoyeur à plateforme (élévateur) est son utilisation limitée de l’espace. En outre, la protection nécessaire peut également être intégrée dans l’élévateur. Il est également relativement facile de transporter des produits plus longs ou plus lourds. Ici, le processus ne change pas, que les produits soient petits ou grands, légers ou lourds.

Inconvénient

La plupart des convoyeurs à plateforme (élévateurs) ne conviennent que pour les situations avec une hauteur d’alimentation et d’évacuation fixe. Il est difficile de combiner les mouvements ascendants et descendants dans un seul convoyeur à plateforme (élévateur). En outre, comme pour un convoyeur vertical discontinu, le nombre de configurations d’alimentation et d’évacuation possibles est limité. Les produits ne peuvent être introduits ou évacués que dans la même direction ou dans la direction opposée. Un inconvénient supplémentaire est que le débit d’approvisionnement en produits doit être contrôlé et que le convoyeur d’alimentation et le convoyeur (tapis) doivent également être synchronisés de manière précise. Si le tapis arrive un peu trop tôt ou trop tard, le produit tombera dans le convoyeur à plateforme (élévateur). Comme vous pouvez l’imaginer, cela causera des problèmes et aura une incidence sur les activités quotidiennes d’une installation. Dans le cas d’un tel problème, le risque de détérioration ou de contamination du produit est élevé, car le produit est toujours situé à l’intérieur de l’élévateur pendant son transport vers le haut ou vers le bas.

Convoyeur spiroïdal

Un convoyeur spiroïdal n’est rien de plus qu’un convoyeur à bande qui monte ou descend en spirale.

Avantage

Le principal avantage d’un convoyeur spiroïdal est sa capacité. Comme avec un convoyeur à bande incliné, les produits peuvent être alimentés en continu les uns après les autres, en gardant à l’esprit qu’un certain espace doit être respecté entre les produits en relation avec l’angle d’ascension et le rayon. Il est possible de remplir l’ensemble de la spirale avec des produits, ainsi cette solution convient également en tant que système tampon. Un autre avantage est la flexibilité en ce qui concerne la direction d’alimentation et d’évacuation ainsi que la hauteur d’alimentation et d’évacuation. En principe, il est possible d’alimenter et d’évacuer des produits à n’importe quel angle et à n’importe quelle hauteur, en raccordant simplement un convoyeur à bande ou à rouleaux horizontal au convoyeur spiroïdal à ces points.

Inconvénient

Il convient de noter qu’en raison de la forme en spirale, il est impossible de choisir librement les directions d’alimentation et d’évacuation et les hauteurs d’alimentation et d’évacuation. Un autre inconvénient est l’espace nécessaire pour un convoyeur spiroïdal. Étant donné que les produits suivent une spirale avec un certain rayon, l’espace occupé par un convoyeur spiroïdal est beaucoup plus important que celui d’un convoyeur vertical ou d’un convoyeur à plateforme (élévateur). Plus le produit est long et large, plus le rayon et l’espace nécessaires sont grands et plus le convoyeur spiroïdal est onéreux. Le mouvement en spirale garantit également que les produits doivent parcourir une distance relativement longue. Il en résulte un système d’entraînement long qui nécessite une puissance (consommation d’énergie) et un entretien supplémentaires. Il existe sur le marché des convoyeurs spiroïdaux en mesure de transporter simultanément des produits vers le haut et vers le bas. Effectivement, il s’agirait de convoyeurs spiroïdaux avec deux bandes : une à l’intérieur et une à l’extérieur. Un inconvénient est que les produits sur la bande extérieure doivent parcourir de très longues distances. Par conséquent, il est souvent plus pratique d’installer deux convoyeurs spiroïdaux avec un convoyeur à bande plutôt qu’un convoyeur spiroïdal avec deux bandes. La raison principale en est qu’un convoyeur spiroïdal avec un convoyeur à deux bandes nécessite non seulement un double entraînement, mais aussi un diamètre plus grand et donc plus de surface au sol

Ce qu’il faut envisager lors du choix d’un convoyeur vertical

Il n’existe en fait que deux techniques de base pour transporter les produits vers le haut ou vers le bas. La première technique de base utilise des bandes transporteuses et la seconde un système élévateur. Chaque système de transport vertical actuellement disponible sur le marché utilise une de ces deux techniques de base. Si des bandes transporteuses sont utilisées, il n’est pas nécessaire d’intégrer une fonction marche/arrêt dans le système. Après tout, les produits passent directement de la bande d’alimentation à la bande transporteuse, ils sont ensuite envoyés à la bande de déversement. Dans un système élévateur, le débit d’alimentation des produits doit toujours être contrôlé. Cependant, les systèmes élévateurs parcourent la distance verticale la plus courte, ce qui signifie que leur utilisation de l’espace (empreinte au sol) est minimale.

- Utilisation de l’espace

Un système de transport vertical est principalement destiné à libérer une surface au sol précieuse. La surface en m2 qui, comme indiqué précédemment, est rare et qui devient de plus en plus cher. Par conséquent, il est important qu’un système de transport vertical n’occupe pas une grande partie de cette surface précieuse. Et certains convoyeurs verticaux sont tout simplement plus

compacts que d’autres. - Directions d’alimentation et d’évacuation

Dans la situation la plus simple, le produit continuera dans la même direction après avoir franchi une différence de hauteur. Cependant, il existe des situations dans lesquelles il est souhaitable qu’un produit soit orienté dans une direction différente, voire opposée.

De nombreux systèmes de transport verticaux permettent de combiner un changement de direction d’évacuation avec des différences de hauteur. Il existe même des systèmes qui permettent de modifier l’orientation du produit. Cela augmente le nombre de solutions logistiques et évite la nécessité d’installer un coude dans le convoyeur à bande ou le convoyeur à rouleaux immédiatement après le système. Cependant, le nombre de directions possibles d’alimentation et d’évacuation varie selon le système de transport vertical. - Hauteurs d’alimentation et d’évacuation

Dans certaines situations, il est souhaitable de pouvoir ramasser des produits à différentes hauteurs et de les déposer à différentes hauteurs d’évacuation. C’est souvent le cas dans les entrepôts qui contiennent souvent plusieurs mezzanines et dans lesquels les produits doivent circuler entre tous ces étages. Tous les systèmes de transport vertical ne peuvent pas desservir plusieurs hauteurs d’alimentation et/ou d’évacuation. - Ascendant et descendant

Surtout dans les entrepôts, il peut être nécessaire d’alterner entre les produits ascendants et descendants. Prenons le cas, par exemple, de la préparation de commandes sur différents étages. Les produits doivent non seulement être transportés aux différents étages, mais aussi être renvoyés à un moment donné. Un système de transport vertical en mesure de transporter les produits vers le haut et vers le bas élimine le besoin de deux systèmes différents pour ces deux mouvements. - Capacité

La capacité d’un convoyeur vertical dépend principalement de la vitesse possible d’un convoyeur vertical. Plus un système de transport vertical est rapide, plus il peut traiter de produits par heure. Un autre facteur est le nombre de produits qui peuvent être traités simultanément. La hauteur d’un convoyeur vertical peut également influencer la capacité.

La capacité minimale requise dans n’importe quelle situation est presque toujours déterminée par la structure du processus global. Un système de transport vertical ne devrait jamais être un obstacle dans une chaîne de production. Les systèmes de transport vertical disponibles sur le marché actuellement peuvent varier considérablement en ce qui concerne les aspects mentionnés ci-dessus. Certains systèmes de convoyeurs verticaux sont plus rapides, plus compacts et plus polyvalents que d’autres. Bien entendu, les prix varient également considérablement en fonction du système. L’objectif est de sélectionner le système qui correspond le mieux à votre situation en termes de prix, de performances et de vos besoins spécifiques.

Avantages et inconvénients de chaque convoyeur vertical

Ce tableau fournit un aperçu des avantages et des inconvénients des différentes solutions de convoyeurs verticaux

| Type de convoyeur vertical | Convoyeur vertical continu | Convoyeur spiroïdal | Convoyeur vertical discontinu | Plateforme élévatrice | Convoyeur à bande incliné |

| Utilisation de l’espace | + | + | ++ | + | – |

| Plusieurs directions d’alimentation et d’évacuation | ++ | +/- | ++ | + | ++ |

| Plusieurs options d’alimentation et d’évacuation (plusieurs flux de produits) | ++ | +/- | + | – | – |

| Flux de produits ascendants et descendants | ++ | +/- | + | – | – |

| Capacité | + | ++ | – | + | ++ |

Le coût d’achat, de fonctionnement et d’entretien d’un convoyeur vertical

La manière dont un système de transport vertical peut être intégré dans une chaîne de production ou un processus logistique n’est pas le seul facteur important. D’autres facteurs tels que les coûts initiaux, l’installation, la maintenance et la consommation d’énergie jouent un rôle tout aussi important lors du choix du système de transport vertical et du fournisseur appropriés.

- Coûts initiaux

De nombreuses entreprises s’intéressent d’abord et avant tout aux coûts initiaux. Ils peuvent varier considérablement d’un système à l’autre. En général, un convoyeur à bande incliné est la solution la moins chère, suivi – dans l’ordre croissant – par un convoyeur vertical discontinu, un paternoster, un convoyeur à plateforme (élévateur) et enfin un convoyeur spiroïdal.

Un facteur important pour déterminer le prix d’un convoyeur vertical est la hauteur à couvrir. Plus la différence de hauteur est grande, plus les différences de prix entre par exemple un paternoster et un convoyeur spiroïdal sont importantes. Pour chaque pied ou mètre supplémentaire, le cadre du convoyeur spiroïdal mais aussi du convoyeur à bande doit être élargi. Vous aurez probablement besoin d’un motoréducteur supplémentaire ou au moins plus puissant avec l’onduleur de fréquence approprié afin de pouvoir de soulever les pieds ou les mètres supplémentaires du convoyeur à bande et les produits qui sont déplacés sur les convoyeurs.

En d’autres termes, un convoyeur spiroïdal qui est deux fois plus haut est également environ deux fois plus cher. Pour un élévateur, c’est différent, qu’il s’agisse d’un convoyeur vertical discontinu, d’un convoyeur à plateforme ou d’un convoyeur vertical continu. Dans ces systèmes, seule la longueur de la construction en acier et la longueur des câbles ou des chaînes de levage doivent être prolongées. Après tout, le nombre de pièces mobiles, de transporteurs de produits et de moteurs d’entraînement reste le même. Un élévateur de produits discontinu de 9 mètres (30 pieds) n’est donc que légèrement plus cher qu’un élévateur de 4,5 mètres (15 pieds). - Coûts de l’intégration

L’installation d’un convoyeur à bande incliné et de convoyeurs spiroïdaux est relativement simple et peu onéreuse. Bien entendu, ces systèmes de transport vertical nécessitent un espace relativement important qu’il faut mettre à disposition. Quand l’espace est trouvé, ils peuvent être installés assez facilement. Le flux de produits sur le convoyeur à bande incliné ou le convoyeur spiroïdal est un flux continu lorsqu’il est transporté au niveau. Les deux machines nécessitent encore un logiciel de commande. Cependant, il n’est nécessaire que pour les moteurs. Les convoyeurs spiroïdaux ont également besoin d’un logiciel de protection contre le jeu de la chaîne qui évite les problèmes causés par les chaînes détendues au fil du temps.

Un élévateur à convoyeur vertical nécessite un peu plus de travail. La principale raison en est que l’alimentation en produits et les mouvements du transporteur de produits doivent être adaptés les uns aux autres. Un produit ne peut entrer dans l’élévateur que lorsqu’un transporteur de produits vide est arrivé. Avec un convoyeur à plateforme (élévateur), contrairement à un élévateur paternoster, les deux mouvements doivent être synchronisés de manière précise. Cela nécessite un logiciel de commande qui est alimenté par les données des capteurs. Pour les programmeurs qui doivent déjà coder le système de commande d’une chaîne de production entière ou d’un système de transport, ces quelques capteurs supplémentaires ne seront pas vraiment un problème. - Coûts énergétiques

Il existe des coûts qui vont au-delà de la mise en service de votre système de transport vertical. Premièrement, il y a le coût du fonctionnement du système, les coûts énergétiques. L’avantage des convoyeurs verticaux, des convoyeurs à plateforme (élévateurs) et des élévateurs paternoster est qu’avec ces machines, les produits empruntent toujours le chemin le plus court, c’est-à-dire directement vers le haut.

Avec les convoyeurs à bande incliné et les convoyeurs spiroïdaux, la distance est multipliée ce qui entraîne des coûts énergétiques plus élevés. Plus les différences de hauteur sont importantes, plus la différence de consommation d’énergie entre les systèmes élévateurs et les convoyeurs spiroïdaux est importante. Une quantité croissante d’énergie est nécessaire afin que le convoyeur à bande plus long se déplace, y compris les produits qu’il contient.

Dans un système élévateur, la relation entre les différences de hauteur et les coûts énergétiques est moins importante. L’élévateur paternoster est une véritable exception en matière de coûts énergétiques. Avec un élévateur paternoster, les transporteurs ascendants et descendants s’équilibrent. Cela signifie que l’énergie n’est nécessaire que pour transporter les produits vers le haut et non pour les transporteurs de produits eux-mêmes. Dans la plupart des cas, un moteur d’une puissance de 0,37 kW est donc suffisant. - Coûts de la maintenance

En ce qui concerne les coûts de la maintenance, les différences sont très importantes. Les solutions avec des convoyeurs à bande (convoyeur à bande incliné, convoyeur spiroïdal) ont souvent une longueur totale très importante. Une bande doit continuer à fonctionner et elle doit être remplacée dans son intégralité en cas de défaillance du point le plus faible. Pour la plupart des convoyeurs spiroïdaux, le convoyeur à bande est composé d’une longue chaîne recouverte de lattes qui se chevauchent. La saleté et la poussière peuvent tomber des produits à travers les lattes et directement dans le système d’entraînement. Par ailleurs, les produits peuvent être tournés par les lattes mobiles qui se chevauchent et finir par se coincer entre les guides latéraux, ce qui peut causer des dommages importants.

Un convoyeur vertical est facile à entretenir et il a peu de points critiques. Pour le convoyeur à plateforme (élévateur) (selon le fabricant), le système d’entraînement délicat consiste souvent en une chaîne en caoutchouc très onéreuse. Le remplacement éventuel de la chaîne peut être très onéreux. Et la chute d’un produit pourrait endommager le système d’entraînement. Tout comme le convoyeur vertical discontinu, l’entretien du convoyeur vertical continu est facile. Le système d’entraînement est composé d’une chaîne en acier standard très solide qui est bon marché et facilement disponible dans le monde entier. Les fourches sont spécifiques au produit, mais elles sont très rapidement interchangeables. Leur système de commande les protège du grippage. - Coût total de propriété

Les coûts initiaux, les coûts de l’intégration, les coûts énergétiques et les coûts d’entretien font tous partie du coût total de propriété (TCO) d’un système de transport vertical. Le tableau ci-dessous compare le coût des cinq systèmes différents. Et pourtant, il n’est pas judicieux de ne considérer que le coût total de propriété d’un seul système. Il est plus pertinent d’examiner le coût total de propriété de l’ensemble de la chaîne de production ou du système logistique qui a été installé. Quelle que soit la qualité du système de transport vertical, si quelque chose ne va pas ailleurs dans l’ensemble du système, l’entreprise a toujours un problème. Outre le coût, la fiabilité est également importante. Quel que soit le prix du système de transport vertical, s’il cesse de fonctionner, une chaîne de production entière cessera souvent de fonctionner aussi, ce qui entraînera des dépenses considérables et peut-être même une perte de chiffre d’affaires. - Rapport prix / performances optimal

Le choix d’un système de transport vertical est un processus qui implique de nombreuses solutions différentes avec à la fois des forces et des faiblesses. Tout d’abord, le système doit s’adapter parfaitement à la disposition de la chaîne de production ou de l’entrepôt. Une chaîne de production impliquera généralement un flux constant de produits identiques qui ne doivent pas être transportés plus de quelques mètres (pieds) vers le haut ou vers le bas et souvent dans une seule direction.

La capacité, la fiabilité et la facilité d’entretien sont des facteurs importants. Les diagrammes de flux sont beaucoup plus complexes. Les produits doivent non seulement être transportés vers le haut mais aussi vers le bas, ce qui implique souvent plusieurs niveaux. Le nombre de produits qui doivent monter ou descendre peut changer d’une minute à l’autre. Par conséquent, un système de transport vertical deviendra bientôt un système de tri vertical. La flexibilité et la polyvalence sont importantes dans de telles situations lors desquelles la capacité devrait être suffisamment grande afin d’éviter de créer un goulet d’étranglement.

Conclusion

Dans un monde dans lequel les coûts ne jouent aucun rôle, les convoyeurs à bande inclinés ou les convoyeurs spiroïdaux seraient la méthode de transport préférée si des capacités très élevées sont requises. Dans le cas contraire, si la capacité requise est faible et la complexité minimale, un convoyeur vertical vous conviendrait mieux. Mais malheureusement, dans le monde réel, le coût joue un rôle.

En fin de compte, choisir un système de transport vertical revient à choisir le rapport prix/performances optimal. Dans la comparaison des différents systèmes, le convoyeur vertical continu obtient les meilleurs résultats en termes de prix et de performances. Ce concept de paternoster – relancé par Qimarox – n’a vraiment aucun point faible. Le paternoster est flexible en ce qui concerne la quantité de transporteurs de produits, le nombre de directions et de niveaux d’alimentation et d’évacuation. Ce convoyeur vertical s’intègre dans presque toutes les activités. Avant tout, le convoyeur vertical continu a également des avantages indéniables en termes de maintenance. Il n’est pas étonnant que le convoyeur vertical continu ait gagné autant de parts de marché au cours des dernières années par rapport à d’autres systèmes de transport vertical